เที่ยวชมโรงงานผลิตและพัฒนามือถือ OPPO เมืองฉงชิ่ง พร้อมส่งมอบผลิตภัณฑ์ที่ยอดเยี่ยมที่สุด แก่แฟนๆ ทั่วโลก

เมื่อสัปดาห์ที่ผ่านมาทาง TechUpper ได้มีโอกาสเดินทางไปที่ประเทศจีนกับทาง OPPO ณ เมืองฉงชิ่งซึ่งเป็นมหานครที่ตั้งอยู่ทางภาคตะวันตกเฉียงใต้ของประเทศจีน เป็นหนึ่งในสี่มหานครที่ยิ่งใหญ่ที่สุดในประเทศจีน และเป็นที่ตั้งของ สวนเทคโนโลยีระบบนิเวศอัจฉริยะ OPPO เมืองฉงชิ่ง ซึ่งมีขนาดใหญ่มากครับ ด้วยพื้นที่ขนาด 1,524 ไร่ มูลค่าการลงทุนรวม 7.7 พันล้านหยวน เริ่มก่อสร้างเมื่อวันที่ 28 พฤศจิกายน 2017 และเริ่มเดินสายการผลิตเมื่อวันที่ 8 พฤศจิกายน 2019

สวนเทคโนโลยีระบบนิเวศอัจฉริยะ OPPO เมืองฉงชิ่ง ยิ่งใหญ่และสวยงามมากๆ ครับ

โรงงานผลิตและพัฒนามือถือ OPPO เมืองฉงชิ่ง วางโครงสร้างไว้เป็น “หนึ่งใจกลาง หนึ่งวงแหวน สี่กลุ่ม” หนึ่งใจกลางหมายถึงโรงงานที่รวมสำ สำ นักงานและการผลิตไว้ในจุดศูนย์กลางของสวน หนึ่งวงแหวนคือทางเดินเชิงนิเวศความยาวประมาณ 2.5 กิโลเมตรที่อนุญาตให้เฉพาะคนเดินผ่านได้ สี่กลุ่มหมายถึงหอพักพนักงานทั้งสี่ด้านรอบสวน

โดยนอกจากนี้ทาง OPPO ได้ก่อตั้งสถาบันวิจัยขนาดใหญ่ 6 แห่งทั่วโลก ในต่างประเทศได้แก่ซิลิคอนแวลลีย์ของสหรัฐอเมริกา และโยโกฮามะของญี่ปุ่น ส่วนภายในประเทศได้แก่เซินเจิ้น เฉิงตู ซีอาน และอู่ฮั่น เป็นต้น นอกจากนี้ ยังมีศูนย์การผลิตอัจฉริยะขนาดใหญ่ 9 แห่ง ในต่างประเทศได้แก่ อินเดีย อินโดนีเซีย บังกลาเทศ ตุรกี ปากีสถาน บราซิล และอียิปต์ ส่วนในประเทศได้แก่สวนอุตสาหกรรมฉางอาน ตงกวน และสวนเทคโนโลยีระบบนิเวศอัจฉริยะ OPPO ฉงชิ่ง นี่ละครับ

ปัจจุบัน OPPO ครอบคลุมมากกว่า 70 ประเทศและภูมิภาคทั่วโลก มีจุดจำหน่ายกว่า 300,000 แห่งทั่วโลก และมีพนักงานมากกว่า 40,000 คน จากข้อมูลล่าสุดที่เผยแพร่โดย Canalys ระบุว่า ในไตรมาสที่ 3 ปี 2024 ครองอันดับ 4 ของตลาดโลก ด้วยส่วนแบ่งตลาด 9% และกลายเป็นผู้นำตลาดเอเชียตะวันออกเฉียงใต้เป็นครั้งแรก ด้วยส่วนแบ่งตลาด 21% ในด้านสิทธิบัตร OPPO จดสิทธิบัตรสะสมมากกว่า 100,000 ฉบับ โดย 91% เป็นสิทธิบัตรการประดิษฐ์

สำหรับความเป็นมาของแบรนด์ OPPO เริ่มจดทะเบียนแบรนด์ระดับโลกในปี 2001 โดยในขณะนั้นเราได้ทำการสำรวจมากกว่า 100 ประเทศทั่วโลก และพบว่าคำว่า “OPPO” ไม่มีความหมายในแง่ลบในประเทศใดๆ จึงเลือกชื่อนี้ ส่วนบริษัทในประเทศจีนก่อตั้งขึ้นในปี 2004 ผลิตภัณฑ์หลักในตอนนั้นจะเป็นเครื่องเล่น MP3 และ MP4 ก่อนที่จะเข้ามาในตลาดโทรศัพท์มือถือ

- ปี 2008 เปิดตัวฟีเจอร์โฟนรุ่นแรก OPPO A103 หรือที่เรียกว่า “Smiley Phone” ในช่วงยุคนั้นฟีเจอร์โฟนของ OPPO ก็ดังในบ้านเรามากๆ ครับ ได้วง 2PM มาเป็นพรีเซนเตอร์

- ปี 2011 เปิดตัวสมาร์ทโฟนรุ่นแรก OPPO Find ให้เกิดการเปลี่ยนผ่านจากฟีเจอร์โฟนสู่สมาร์ทโฟน ตอนนั้นว้าวมากครับได้ Leonardo DiCaprio มาเป็นพรีเซนเตอร์ด้วยนะ ตอนนั้นผมยังเขียนข่าวถึงอยู่เลย แถมอยากได้มากๆ ด้วยครับ เพราะโฆษณาทำออกมาสุดยอดจริงๆ

- ปี 2014 เปิดตัวเทคโนโลยีชาร์จไว VOOC แสดงให้เห็นถึงความได้เปรียบอย่างชัดเจนของ OPPO ในด้านเทคโนโลยีการชาร์จมือถือ

และในปัจจุบัน OPPO ก็ได้ขยายตลาดสินค้า IOT เช่น แท็บเล็ต นาฬิกา และหูฟัง มุ่งมั่นที่จะมอบประสบการณ์ชีวิตดิจิทัลที่ไร้รอยต่อ ให้กับผู้ใช้ทั่วโลก ด้านซอฟต์แวร์ ColorOS ตอบโจทย์ความต้องการเฉพาะบุคคลอย่างต่อเนื่อง เพื่อตอบสนองความต้องการของชีวิตอัจฉริยะของผู้ใช้

- ปี 2005 ที่ทาง OPPO เข้าสู่ตลาดเครื่องเล่น MP3 ก็ครองอันดับหนึ่งในตลาดเครื่องเล่นภายในประเทศมาโดยตลอด โดยรุ่นแรกคือ OPPO X3 ออกแบบภายนอกแบบเปลือกหอยทำให้โดดเด่นจากคู่แข่ง

- ปี 2008 ทาง OPPO เปลี่ยนสนามเข้าสู่ตลาดโทรศัพท์มือถือ เปิดตัวฟีเจอร์โฟนรุ่นแรก OPPO A103 การออกแบบรอยยิ้มอันเป็นเอกลักษณ์ เมื่อเปิดตัวครั้งแรกในตลาดจีน ก็กลายเป็นผลิตภัณฑ์ขายดีที่มียอดขายทะลุ 1 ล้านเครื่องต่อปี และขายหมดเกลี้ยงติดต่อกันถึง 5 รอบ เป็นการจุดประกายครั้งแรกให้กับโทรศัพท์มือถือของ OPPO

- ปี 2011 ทาง OPPO เปลี่ยนผ่านจากฟีเจอร์โฟนสู่สมาร์ทโฟน กับรุ่นแรก OPPO Find

- ปี 2016 วางตลาด OPPO R9 Series ด้วยการออกแบบและฟังก์ชันการถ่ายภาพ รวมถึงเทคโนโลยีชาร์จไว VOOC ซีรีส์นี้มียอดขายต่อปี 17 ล้านเครื่อง ทำ ลายสถิติยอดขายสูงสุดในประเทศของ iPhone ที่ครองแชมป์มาถึง 4 ปีติดต่อกัน มีความหมายในเชิงประวัติศาสตร์ต่อตลาดโทรศัพท์มือถือในประเทศ

- ปี 2021 เปิดตัวซีรีส์จอพับ OPPO Find N

- และล่าสุดกับเรือธงด้านการภาพถ่ายรุ่นใหม่ OPPO Find X8 Series ที่มาพร้อมฟีเจอร์ AI ใหม่ล่าสุดอย่าง AI Reflection Remover, AI Unblur และ AI Clarity Enhancer ตอกย้ำความสำเร็จในตลาดระดับไฮเอนด์ของ OPPO

เราได้เข้าไปเที่ยวชมในส่วนของโรงงาน ซึ่งเปลี่ยนความคิดไปตลอดกาลเลยครับ เพราะภายในโรงงานของ OPPO เมืองฉงชิ่ง สวยงามและทันสมัยจริงๆ ภายในว้าวมากครับ ใช้คนงานน้อยมาก โดยมีการนำเครื่องจักรและ AI เข้ามาช่วยในสายการผลิตเต็มรูปแบบ บางอย่างที่เคยใช้คนงานถึง 100 คน ก็สามารถลดลงเหลือเพียงแค่ 30 คน เท่านั้น ในบางส่วนใช้คนเพียงคนเดียวในการควบคุมการผลิต จากที่เคยต้องใช้คนงานเป็นจำนวนมาก น่าสนใจมากๆ เลยครับ

โทรศัพท์มือถือหนึ่งเครื่อง ตั้งแต่ไม่มีอะไรจนกลายเป็นผลิตภัณฑ์สำเร็จ เบื้องหลังคือกระบวนการที่รอบคอบและซับซ้อน โดยสามารถแบ่งออกเป็น 6 ขั้นตอนดังนี้ครับ

- อันดับแรกคือขั้นตอนการวางแผนผลิตภัณฑ์ ทำการสำรวจตลาด โดยอ้างอิงจากภาพรวมของผู้ใช้งานระดับหลายล้านราย เพื่อล็อกเป้าหมายของผลิตภัณฑ์ ผ่านขั้นตอนการออกแบบและพัฒนา ตั้งแต่รูปลักษณ์ภายนอกไปจนถึงชิปและระบบปฏิบัติการ ทุกองค์ประกอบถูกออกแบบอย่างพิถีพิถัน

- ขั้นตอนการผลิต โดยใช้ความแม่นยำระดับไมโครเมตรในการประกอบชิ้นส่วนอิเล็กทรอนิกส์นับพันชิ้น โดยมีถึง 128 ขั้นตอนหลักในการผลิต

- โทรศัพท์ที่ประกอบเสร็จจะเข้าสู่ขั้นตอนการทดสอบคุณภาพ โดยห้องทดลองจะจำลองสภาพแวดล้อมตั้งแต่ -40℃ ถึง 85℃ ผ่านการรับรองมาตรฐานสากลหลายสิบรายการ ตรวจสอบประสิทธิภาพของโทรศัพท์แต่ละเครื่องอย่างเข้มงวด

- เมื่อผ่านการทดสอบทุกรูปแบบแล้ว ผลิตภัณฑ์จะออกสู่ตลาดและถูกจัดส่งทั่วโลก โดยมีร้านบริการลูกค้ากว่า 3,300 แห่งทั่วโลก รองรับการบริการทั้งก่อนและหลังการขายอย่างไร้รอยต่อ

ที่นี่ได้แสดงให้เห็นกระบวนการผลิตของโทรศัพท์มือถือหนึ่งเครื่อง ภายในสวนอุตสาหกรรมฉงชิ่ง ในฐานะฐานการผลิตและศูนย์โลจิสติกส์ที่ใหญ่ที่สุดของ OPPO ทั่วโลก

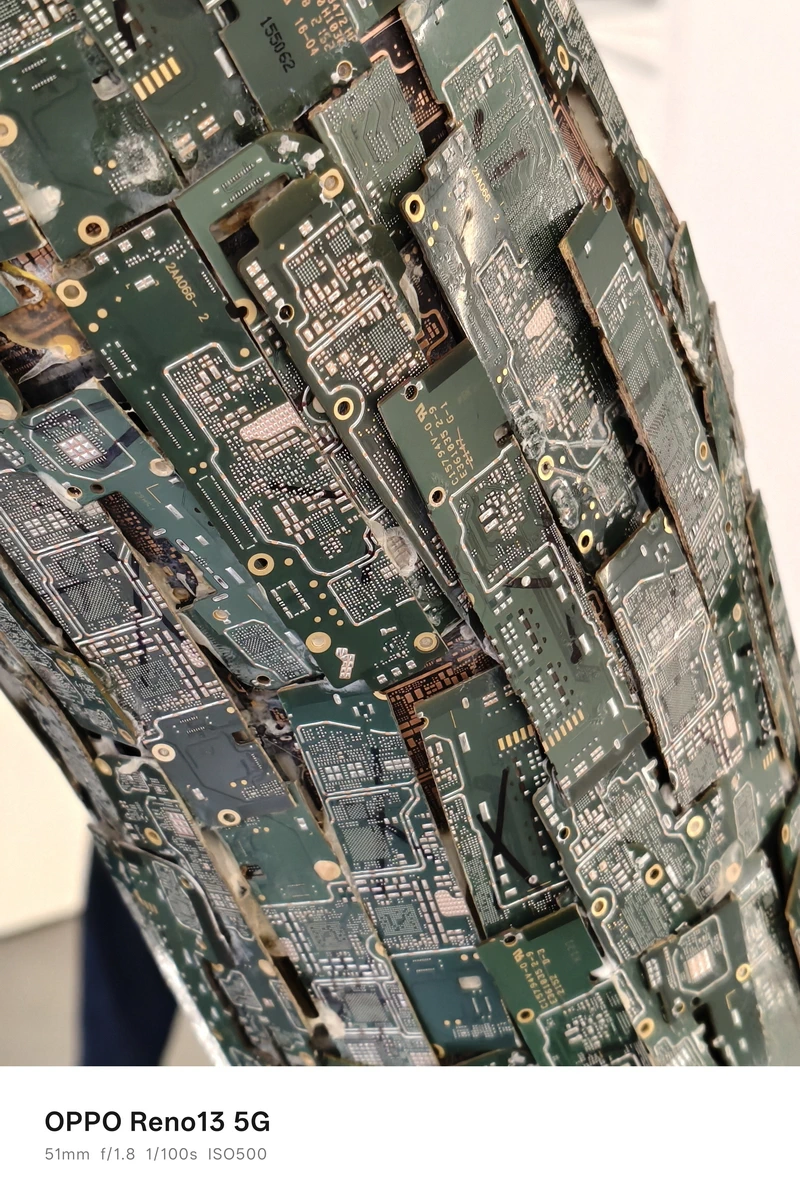

ต้นไม้เทคโนโลยีที่ทำขึ้นจากเศษวัสดุแผงวงจรหลัก (PCB) ของโทรศัพท์มือถือ โดยใช้การติดด้วยมือ กิ่งก้านและใบของต้นไม้ รวมถึงรากของต้นไม้ ล้วนทำ ทำ มาจากชิ้นส่วนของโทรศัพท์มือถือ ไม่เพียงแต่เป็นงานศิลปะเท่านั้น แต่ยังเป็นการปฏิบัติจริงของแนวคิดด้านสิ่งแวดล้อมสีเขียว OPPO มุ่งมั่นในการหลอมรวมแนวคิดการพัฒนาอย่างยั่งยืนเข้าไว้ในกระบวนการจัดการผลิตภัณฑ์ตลอดวงจรชีวิตทั้งหมด และสร้างผลิตภัณฑ์สีเขียวอย่างครบถ้วน OPPO ให้คำมั่นว่าจะบรรลุความเป็นกลางทางคาร์บอนในการดำเนินงานของตนภายในปี 2050 และได้กำหนดเส้นทางการพัฒนาที่ปล่อยคาร์บอนต่ำ

ต้นไม้เทคโนโลยีที่ทำขึ้นจากเศษวัสดุแผงวงจรหลัก (PCB) ของโทรศัพท์มือถือ

ระเบียงวัฒนธรรมแสดงศูนย์การผลิตของ OPPO ทั่วโลก โดยจัดตั้งศูนย์การผลิต 9 แห่งทั่วโลก โดยเขตอุตสาหกรรมฉงชิ่ง ถูกกำหนดให้เป็นฐานการผลิตที่ใหญ่ที่สุดของ OPPO

- สวนอุตสาหกรรม ฉางอาน ตงกวน เป็นฐานการผลิตหลักของ OPPO ทั่วโลก

- โรงงานที่ใหญ่ที่สุดในต่างประเทศคืออินเดีย มีพื้นที่ 450,000 ตารางเมตร กำลังการผลิตสูงสุดต่อเดือนสามารถถึง 8.33 ล้านเครื่อง

- โรงงานอินโดนีเซีย กำลังการผลิตสูงสุดต่อเดือนสามารถถึง 2 ล้านเครื่อง

- โรงงานบังกลาเทศ กำลังการผลิตสูงสุดต่อเดือนสามารถถึง 240,000 เครื่อง

- โรงงานอียิปต์ เริ่มการผลิตในเดือนกันยายน ปี 2024 กำลังการผลิตสูงสุดต่อเดือนสามารถถึง 500,000 เครื่อง

- โรงงานปากีสถาน กำลังการผลิตสูงสุดต่อเดือนสามารถถึง 300,000 เครื่อง

- โรงงานตุรกี กำลังการผลิตสูงสุดต่อเดือนสามารถถึง 300,000 เครื่อง

ตั้งแต่สวนอุตสาหกรรมฉงชิ่งเริ่มเดินสายการผลิตจนถึงปัจจุบัน ก็ได้รับรางวัลและเกียรติยศจำนวนไม่น้อย เช่นโรงงานอัจฉริยะระดับประเทศ โรงงานสีเขียวระดับประเทศ โรงงานอัจฉริยะต้นแบบด้านนวัตกรรมของเทศบาลนครฉงชิ่ง สายการผลิตดิจิทัลของเทศบาลนครฉงชิ่ง และบริษัทผู้นำในอุตสาหกรรมการผลิตของเทศบาลนครฉงชิ่ง – บริษัทแม่ของห่วงโซ่อุตสาหกรรม เป็นต้น รางวัลเหล่านี้ไม่เพียงเป็นการยืนยันถึงความสำเร็จในอดีต แต่ยังเป็นแรงจูงใจให้กับเรา และเป็นพลังในการก้าวไปข้างหน้าอย่างต่อเนื่อง

OPPO ก็ยังคงยึดมั่นในความรับผิดชอบต่อสังคมขององค์กร นำพันธสัญญาที่มีต่อการปกป้องสิ่งแวดล้อม ความเท่าเทียมทางดิจิทัล สุขภาวะ และการเสริมพลังให้กับเยาวชน มาปฏิบัติให้เกิดขึ้นจริง

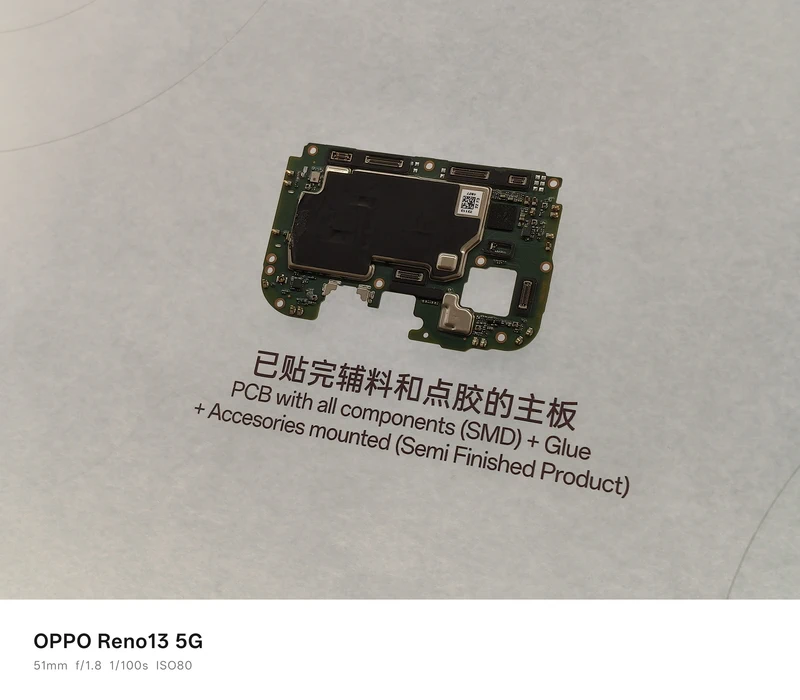

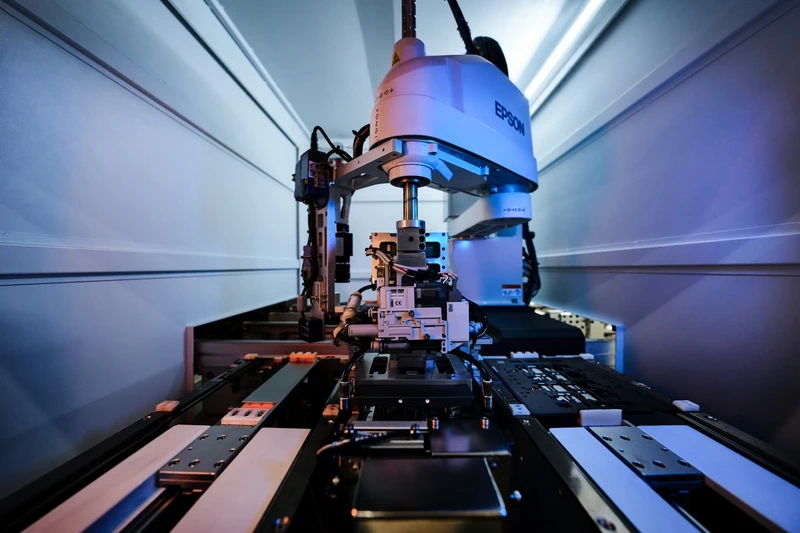

โดยในการเที่ยวชม สวนเทคโนโลยีระบบนิเวศอัจฉริยะ OPPO เมืองฉงชิ่ง ครั้งนี้ เราได้ชมสายการผลิต SMT (Surface Mounted Technology) ซึ่งน่าสนใจมากๆ ครับ SMT คือเทคโนโลยีการติดตั้งชิ้นส่วนบนพื้นผิว (Surface Mounted Technology) เป็นกระบวนการหลักในการผลิตเมนบอร์ดของโทรศัพท์มือถือ เมนบอร์ดของโทรศัพท์มือถือเป็นส่วนสำคัญในการผลิตโทรศัพท์มือถือ OPPO

สายการผลิต SMT ที่ฉงชิ่งเริ่มผลิตแผงวงจร PCB แผ่นแรกเมื่อวันที่ 8 ตุลาคม 2019 จนถึงเดือนมีนาคม 2021 ยอดการผลิตต่อเดือนทะลุ 4 ล้านแผ่น ประสิทธิภาพการผลิตเพิ่มขึ้นอย่างต่อเนื่อง ปัจจุบันสามารถรองรับกำลังการผลิตได้ถึง 5 ล้านแผ่นต่อเดือน

สายการผลิตของทั้งโรงงานประกอบด้วยส่วนของการติดตั้งชิ้นส่วน ทดสอบ และการจ่ายกาวและติดตั้งวัสดุเสริม ใช้การออกแบบสายการผลิตแบบเส้นเดียวต่อเนื่อง ยาวกว่า 70 เมตร ตั้งแต่ต้นจนจบไม่มีจุดขาด ทำให้การผลิตไหลลื่นตั้งแต่ชิ้นส่วนขนาดเล็กไปจนถึงเมนบอร์ดที่มีความซับซ้อนสูง ระดับอัตโนมัติของโรงงานอยู่ที่ประมาณ 90% – 95% จำนวนแรงงานต่อสายลดลงจากเดิม 11 คน เหลือเพียง 6 คน ความสามารถด้านการผลิตโดยรวมอยู่ในระดับแนวหน้าของอุตสาหกรรม

เครื่องติดตั้งชิ้นส่วนความเร็วสูงแบบรางคู่

เครื่องติดตั้งชิ้นส่วนความเร็วสูงแบบรางคู่จาก Siemens ประเทศเยอรมนี มีลักษณะเด่นคือ ขนาดเล็ก การออกแบบแบบโมดูล และความแม่นยำ ยำ สูง แต่ละรางด้านหน้าใช้ติดตั้งชิ้นส่วนขนาดเล็ก เช่น ตัวต้านทาน ตัวเก็บประจุ และตัวเหนี่ยวนำ นำ ปัจจุบันชิ้นส่วนที่เล็กที่สุดในเมนบอร์ดของ OPPO มีขนาด 0.4 มม. × 0.2 มม. ขนาดของมันเทียบเท่า 1 ใน 100 ของเหรียญ 1 เจี่ยว (หนึ่งในสิบของหยวน) การติดตั้งด้วยระยะห่างที่แคบยังเป็นตัวแทนของระดับแนวหน้าของอุตสาหกรรม ด้านหลังของรางใช้ติดตั้งชิ้นส่วนขนาดใหญ่ เช่น CPU และชิปหน่วยความจำ

เตาอบไนโตรเจนแบบรีโฟลว์ (การตรวจสอบ AOI)

หลังจากกระบวนการติดตั้งชิ้นส่วนทั้งหมดเสร็จสิ้น แผงวงจรหลักจะเข้าสู่เตาอบไนโตรเจนแบบรีโฟลว์ เตารีโฟลว์จะทำการบัดกรีระหว่างชิ้นส่วนและแผง PCB หลังจากผ่านเตาอบแล้ว แผงวงจรหลักจะเข้าสู่เครื่องตรวจสอบด้วยแสงอัตโนมัติอีกครั้ง (AOI หลังเตา) เพื่อตรวจสอบและประเมินสถานะการบัดกรีของแผงวงจรหลัก เพื่อรับประกันคุณภาพของการบัดกรีแผงวงจรหลัก

ที่ควรกล่าวถึงคือ ในกระบวนการติดตั้งชิ้นส่วนทั้งหมด เราได้ใช้เครื่องจักรอัตโนมัติหลายชนิดมาแทนที่การปฏิบัติงานโดยตรงของแรงงานภายนอกกับแผงวงจรหลัก เพื่อรับประกันความน่าเชื่อถือของกระบวนการ ในขณะเดียวกันก็ใช้การจัดการแบบรวมศูนย์กับอุปกรณ์ AOI สำหรับการตรวจสอบการติดตั้งชิ้นส่วน เพื่อรับประกันความเป็นมืออาชีพในการตรวจจับข้อบกพร่อง ปัจจุบันยังสามารถให้พนักงานหนึ่งคนดูแลสายการผลิตได้พร้อมกัน 4 สาย เป็นการรวมประสิทธิภาพของแรงงานในระดับสูง ขณะนี้กระบวนการของเรามีอัตราการผ่านตั้งแต่ครั้งแรกอยู่ที่ประมาณ 98.5% ซึ่งถึงระดับแนวหน้าของอุตสาหกรรม

ถัดไปคือสายการทดสอบแบบหกวงจร แบ่งเป็น 5 กระบวนการ ได้แก่ การดาวน์โหลด การปรับเทียบ การทดสอบแบบรวม การทดสอบ WIFI และการตรวจสอบกระแสไฟฟ้า

ในปัจจุบัน สายการทดสอบได้เปลี่ยนเนื้อหางานที่เคยใช้แรงงานคนถึง 90% ให้กลายเป็นงานที่ดำเนินการโดยเครื่องจักร เดิมทีในแต่ละกระบวนการต้องใช้พนักงานหนึ่งคนในการทำงานแต่ขณะนี้ส่วนการทดสอบใช้เพียงหนึ่งคน ซึ่งช่วยลดต้นทุนแรงงาน พร้อมกับลดการขนส่งภายในระหว่างแต่ละกระบวนการ และลดระยะเวลาการผลิตของสินค้า

อุปกรณ์อัตโนมัติในระดับสูงไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพการผลิตได้อย่างมาก แต่ยังรับประกันความน่าเชื่อถือของแผงวงจรหลักได้อย่างเต็มที่ นอกจากการยกระดับอัตโนมัติแล้ว สายการผลิต SMT ยังติดตั้งระบบ MES, SCADA, EAM, และ MCM เพื่อให้เกิดการผลิตอัจฉริยะ สามารถจัดเก็บและติดตามข้อมูลได้ ตรวจสอบพารามิเตอร์สำคัญของอุปกรณ์แบบเรียลไทม์ ตรวจจับความผิดปกติของอุปกรณ์โดยอัตโนมัติและส่งคำเตือนทันที ตลอดจนติดตามอายุการใช้งานของชิ้นส่วนอุปกรณ์ เพื่อให้บรรลุการแสดงผลของข้อมูลแบบมองเห็นได้และความโปร่งใสของการจัดการ

การติดตั้งวัสดุเสริม

เพื่อยกระดับความน่าเชื่อถือและความสอดคล้องของโทรศัพท์มือถือ จะทำ ทำ การป้องกันภายนอกของแผงวงจรหลักที่ผ่านการทดสอบจากกระบวนการก่อนหน้า เช่น การกันน้ำ ป้องกันแรงกระแทก และป้องกันการแผ่รังสีแม่เหล็กไฟฟ้า โดยแบ่งเป็นกระบวนการจ่ายกาวและกระบวนการติดตั้งวัสดุเสริม เครื่องที่อยู่ตรงหน้านี้ทั้งหมดคือเครื่องจ่ายกาว ซึ่งจะจ่ายกาวลงบนแผงวงจรหลักและชิ้นส่วนที่เปิดเผยของแผงวงจรหลัก เพื่อให้เกิดผลในการกันน้ำ้ำ ป้องกันการกระแทก และป้องกันการกัดกร่อน หลังจากจ่ายกาวเสร็จแล้ว ก็จะถูกส่งเข้าสู่เตาอบสำหรับทำให้กาวแข็งตัว

กระบวนการสุดท้ายของแผงวงจรหลักในสายการผลิต SMT คือการติดตั้งวัสดุเสริม ซึ่งจะติดตั้งวัสดุเสริมภายนอก เช่น ซิลิโคนกันน้ำสำหรับขั้วต่อ แผ่นทองแดงป้องกันสัญญาณรบกวน และแผ่นกราไฟต์ระบายความร้อน เพื่อรับประกันความต้องการด้านการระบายความร้อนและการกันน้ำ้ำ ของแผงวงจรหลัก ปัจจุบันเราได้นำ นำ เข้าเครื่องติดตั้งวัสดุเสริมอัตโนมัติ 4 เครื่อง เพื่อบรรลุการผลิตแบบอัตโนมัติอย่างเต็มรูปแบบ รับประกันความเสถียรและความน่าเชื่อถือของคุณภาพแผงวงจรหลัก

ใช้เทคโนโลยีการติดตั้งแบบไม่มีฟิล์มสีน้ำเงิน ซิลิโคนกันน้ำ BTB แบบไม่มีฟิล์มมีพื้นที่ดูดจับเพียง 0.5 มม. ซึ่งมีข้อกำหนดสูงในด้านการออกแบบวัสดุเสริม การออกแบบหัวดูด และความแม่นยำในการหยิบวัสดุของอุปกรณ์

ขณะนี้โรงงาน SMT ฉงชิ่งยังได้นำเข้าเครื่องติดตั้งวัสดุเสริมแบบแขนกลคู่ ซึ่งสามารถผลิตวัสดุเสริมได้พร้อมกัน 6 ประเภทบนรางคู่ ประสิทธิภาพการติดตั้งเพิ่มขึ้น 30% เมื่อเทียบกับเครื่องติดตั้งวัสดุเสริมแบบเดิม และความสามารถในการรองรับกระบวนการที่ซับซ้อนเพิ่มขึ้น 20% เพื่อตอบสนองข้อกำหนดการผลิตที่สูงขึ้น

หลังจากการติดตั้งวัสดุเสริมเสร็จสิ้น แผงวงจรหลักจะถูกส่งไปยังสายการประกอบหลักโดยตรง เปลี่ยนจากรูปแบบการผลิตแบบเดิมที่ต้องผ่านคลังสินค้าสำหรับชิ้นงานกึ่งสำเร็จรูป ซึ่งช่วยลดปริมาณสินค้าระหว่างผลิตได้อย่างมาก

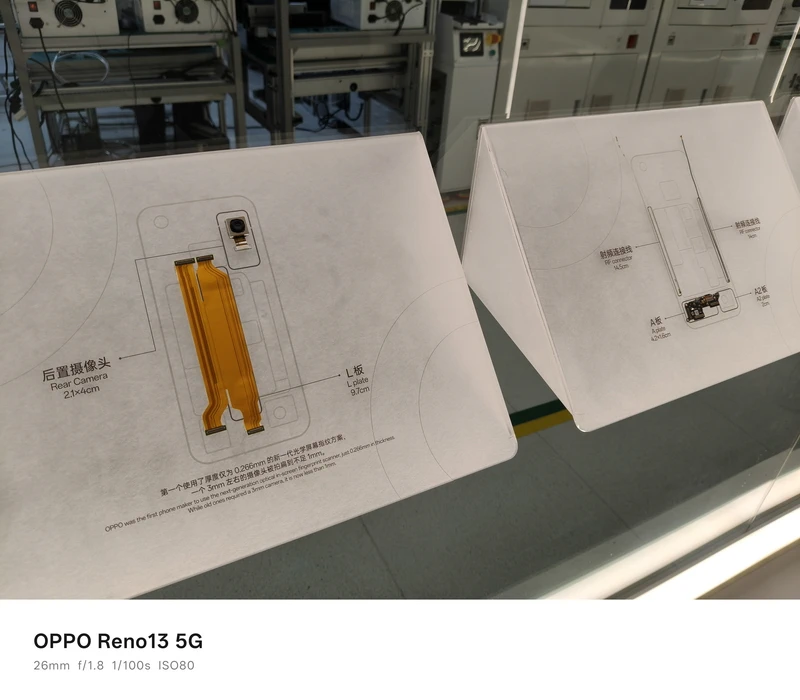

การเตรียมงานล่วงหน้าและการติดตั้งหน้าจอ

สายการประกอบขั้นสุดท้าย เป็นสายการผลิตที่ประกอบชิ้นส่วนต่าง ๆ ของโทรศัพท์มือถือให้กลายเป็นผลิตภัณฑ์สำเร็จรูป ตอนนี้ที่เราเห็นคือสายการผลิตที่มีระดับความเป็นอัตโนมัติสูงที่สุดของโรงงานฉงชิ่ง และมีระบบแดชบอร์ดดิจิทัลที่แม่นยำที่สุด เป็นสายตรวจสอบแบบอัตโนมัติเต็มรูปแบบ และเป็นอีกหนึ่งก้าวสำ สำ คัญของ OPPO สู่โรงงานอัตโนมัติ โดยรวมแล้วมีทั้งหมด 7 สายการผลิต

สายการผลิตนี้ใช้รูปแบบสายการผลิตแบบครบวงจร ตั้งแต่การเตรียมงานล่วงหน้า การประกอบชิ้นส่วน การทดสอบทั้งเครื่อง ไปจนถึงการบรรจุผลิตภัณฑ์ เป็นสายการผลิตต่อเนื่องแบบไม่มีจุดขาด ซึ่งช่วยลดการหมุนเวียนสต็อก ลดเวลาในการหมุนเวียน และเพิ่มประสิทธิภาพการผลิต

โทรศัพท์มือถือประกอบด้วย 4 ส่วนหลัก ได้แก่ หน้าจอ กรอบกลาง แบตเตอรี่ และฝาหลัง ตอนนี้ตำแหน่งที่เราอยู่คือจุดที่ดำ ดำ เนินการติดตั้งหน้าจอแบบอัตโนมัติและขั้นตอนการกดหน้าจอให้แนบสนิท อุปกรณ์ติดตั้งหน้าจอแบบอัตโนมัติเมื่อเทียบกับการติดตั้งด้วยมือ ช่วยเพิ่มความแม่นยำและความสม่ำเสมอของการติดตั้งหน้าจอ อัตราความคลาดเคลื่อน เช่น การติดตั้งเอียง ลดลงเหลือ 0.3% หน้าจอที่ใช้ในรุ่นต่าง ๆ ของโรงงานฉงชิ่งในปัจจุบัน ส่วนใหญ่เป็นของ BOE

ปัจจุบันการประกอบแผงวงจรหลัก แบตเตอรี่ และการติดวัสดุเสริมต่าง ๆ ล้วนใช้เครื่องจักรในการดำเนินการ ซึ่งสามารถหลีกเลี่ยงปัญหาคุณภาพไม่สม่ำเสมอจากแรงงานคน ความผิดพลาดจากความเหนื่อยล้าในการทำงานต่อเนื่อง และประสิทธิภาพต่ำ ในช่วงเริ่มต้นของพนักงานใหม่

ตามแผนที่วางไว้ หนึ่งสายการผลิตสามารถประหยัดแรงงานได้ 31 คน อัตราความเป็นอัตโนมัติเพิ่มขึ้นเป็น 50% และผลผลิตต่อชั่วโมงเพิ่มขึ้น 12.5% เราจะเห็นว่าพนักงานบางคนทำงานอยู่ในพื้นที่คลีนบูธ เนื่องจากการประกอบกล้องเป็นตำ ตำ แหน่งงานที่สำคัญ ซึ่งมีข้อกำหนดด้านความสะอาดของอากาศสูง คลีนบูธสามารถให้ผลในการป้องกันฝุ่นได้ดีกว่า ภายในบูธติดตั้งเครื่องเพิ่มความชื้นและพัดลมขนาดเล็ก เพื่อเพิ่มน้ำหนักของฝุ่นและลดผลกระทบของฝุ่นต่อกล้อง

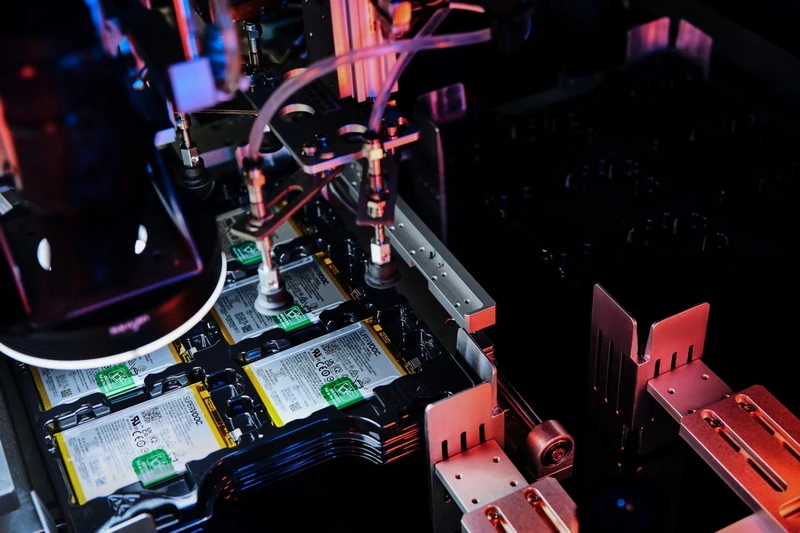

อุปกรณ์ติดตั้งแบตเตอรี่อัตโนมัติ

แบตเตอรี่เป็นชิ้นส่วนพลังงานสูง ความปลอดภัยของแบตเตอรี่เกี่ยวข้องกับความปลอดภัยในการผลิตของพนักงานและความปลอดภัยในชีวิตของผู้บริโภค การใช้เครื่องจักรอัตโนมัติช่วยให้การติดตั้งแบตเตอรี่มีความน่าเชื่อถือมากขึ้น ตั้งแต่การป้องกันความปลอดภัยของวัสดุในทุกขั้นตอน การป้องกันความปลอดภัยในกระบวนการผลิต และการตรวจสอบความปลอดภัยของแบตเตอรี่หลายชั้น มุ่งหวังให้กระบวนการผลิตและการใช้งานของผู้ใช้ปลอดภัยจากอุบัติเหตุเป็นศูนย์

การทดสอบ

เมื่อการประกอบฝาหลังและการกดให้แนบสนิทเสร็จสิ้น สมาร์ทโฟนเครื่องหนึ่งก็ถือว่าเสร็จสมบูรณ์ โทรศัพท์จะถูกแขนกลย้ายจากรางหนึ่งไปยังอีกรางหนึ่ง และจะเข้าสู่สายการทดสอบอัตโนมัติ ซึ่งจะมีการตรวจสอบอย่างน้อย 30 รายการ เช่น ลักษณะภายนอกของหน้าจอ กล้อง และการทดสอบ Wi-Fi อุปกรณ์แต่ละเครื่องเชื่อมต่อกับแดชบอร์ดดิจิทัลแล้วทั้งหมด โดยสามารถป้องกันความผิดพลาดข้ามกระบวนการได้ 100% ป้องกันการใช้วัสดุผิดได้ 100% พร้อมทั้งอัปเดตข้อมูลของแต่ละสถานีงานแบบเรียลไทม์ ทำให้ระบบการทำงานออนไลน์ ตัวชี้วัดสามารถมองเห็นได้ และการจัดการมีความโปร่งใส

การบรรจุ

หลังจากผ่านการทดสอบหลายรายการและการตรวจสอบลักษณะภายนอกอย่างเข้มงวด ขั้นตอนสุดท้ายคือส่วนของการบรรจุ ขณะนี้ได้บรรลุการประกอบและตรวจสอบแบบอัตโนมัติในกระบวนการหลัก เช่น การเขียนหมายเลขซีเรียล การแกะกล่องสีอัตโนมัติ และการบรรจุสายชาร์จและสายดาต้า

ปัจจุบันความสามารถในการผลิตของสายการผลิตนี้สามารถครอบคลุมรุ่นทั้งหมดของซีรีส์ A โดยได้บรรลุการรวมสายการผลิตแบบอัตโนมัติตั้งแต่การประกอบชิ้นส่วนจนถึงการบรรจุเพื่อจัดส่งออก

นอกจากนี้สายการผลิตยังใช้รถ AGV อัตโนมัติสำ สำ หรับการจัดส่งวัสดุ รถขนส่ง AGV แบบอัตโนมัติช่วยเพิ่มประสิทธิภาพการผลิตโดยรวมและปรับปรุงการจัดการโลจิสติกส์ ทำ ทำ ให้ระบบโลจิสติกส์ในการผลิตทั้งหมดบรรลุความเป็นอัตโนมัติ อัจฉริยะ และยืดหยุ่น อีกทั้งยังเพิ่มความปลอดภัยอีกด้วย

ต้องขอบคุณ OPPO มากๆ เลยครับ ที่พาสื่อมวลชนไทย รวมทั้ง TechUpper มาเที่ยวชม โรงงานผลิตและพัฒนามือถือ OPPO เมืองฉงชิ่ง เป็นประสบการณ์ที่ดีมากๆ และช่วยให้เรานำเรื่องราวดีๆ มาถ่ายทอดให้กับแฟนๆ OPPO ชาวไทยได้สัมผัสถึงคุณภาพแบรนด์ระดับโลก น่าประทับใจมากๆ เลยครับ และทุกภาพที่ผมถ่ายในทริปนี้ ผมถ่ายด้วย OPPO Reno13 5G ทั้งหมดเลยครับ สมาร์ตโฟนกล้องสวย และความทนทานสูง กันน้ำและฝุ่นระดับ IP69 ที่ทุกการท่องเที่ยว คุณพกมือถือรุ่นนี้เครื่องเดียวก็เอาอยู่แน่นอน

ช่องทางการซื้อ https://s.shopee.co.th/9KV6xGPVi5 และ https://s.lazada.co.th/s.ExbbO?cc